電伴熱控制與監測的發展

1 引言隨著工業化的進展,工廠管道的伴熱與保溫也隨著技術的進步一直在變遷,但是這個過程比較緩慢,直到20世紀七八十年代才迎來了大發展。在這之前,幾乎是清一色的蒸氣伴熱或者熱油伴熱,但是電伴熱的比重一直在緩步增長,現在北美地區電伴熱的比重已逾三分之一。我國的電伴熱技術起步更晚,在工業領域占整個伴熱市場的比重約為25%。蒸氣伴熱仍占據市場主導地位。部分原因是因為有些企業有現成的工業鍋爐,蒸氣比較容易獲得且費用低廉。與蒸氣伴熱相比,電伴熱有著無可比擬的優勢,具有無噪聲、無污染、免維護和可控性強等優點。本文著重闡述了電伴熱控制與監測的發展及展望。

2 控制與監測的差異

雖然電伴熱占整個化工廠的投資比重很小,但是一旦伴熱出現問題,管道被凍結或維溫不正常,工廠就無法正常運轉。系統的可靠性取決于所有元器件的可靠性。如果元件是串聯的,那么所有元件都須為系統正常工作。這種情況稱為“控制”。若電伴熱增加了控制系統,由于控制與伴熱系統串聯,它們必須同時工作,伴熱系統的可靠性就有所下降。而監測系統是一個平行的系統,如果監測系統發生故障,它不會影響一個獨立的電伴熱系統的工作。比如一輛摩托車的油量計壞了卻不影響它繼續風馳電掣。所以,當一個報警燈故障時斷路器不應該因此而脫扣。假設一個電伴熱系統的可靠性是99%,而一個監測系統的可靠性是95%。如果監測獨立于電伴熱,那么電伴熱會在99%的時間里正常工作,剩下1%的故障會被監測系統監測到95%,即系統的可靠性等于99%加上0.95%,即99.95%。如果控制和監測串聯,則伴熱和控制都須工作,那么只能把95%和99%相乘,結果系統的可靠時間是94%。因此必須確保監測系統獨立于控制系統,以獲得增加監測系統后期望獲得的高可靠性。

3 當前電伴熱控制的主要方法

3.1 自調控伴熱線

自調控技術起源于美國。20世紀60年代末,美國的Chemelex公司首先把輻射交聯技術應用于滲透了碳微粒的聚合物材料,生產出了第一種能夠感應溫度變化從而調節功率輸出的并聯結構伴熱線。

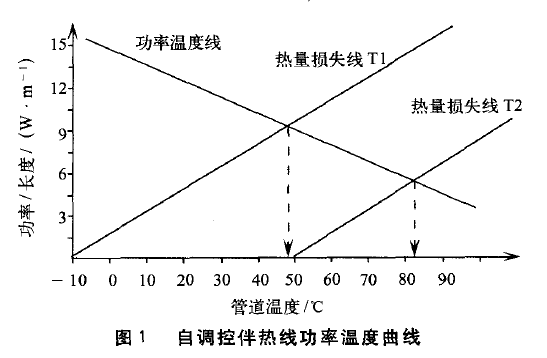

圖1所示為自調控伴熱線功率溫度曲線。自調控性能靠的是管道系統和伴熱線之間的熱平衡,可以不用任何外部控制機構來維持管道溫度在可以接受的誤差范圍內。最終的管道溫度和環境溫度有關,因為管道溫度是由功率輸出與管道熱損耗的平衡點決定的。采用這種技術的并聯結構自調控伴熱線被廣泛應用于控制精度、能耗要求不高的場合。自調控線還能實現穩定化設計。穩定化設計是指在最高環境溫度時伴熱線持續通電,管道可能的最高溫度不會超過其最高承受溫度或其他設計要求所規定的溫度。采用穩定化設計可以不需要溫度控制設備也能達到安全目的。

3.2 管線感應控制

管線感應控制是一種基于安裝在管道上的溫度傳感器反饋信號的閉環控制,輸出到電伴熱回路上的交流接觸器或固態繼電器。相對而言,這種控制方式是最直接且精度最高的控制方式。但實際上不同類型的控制器其精度相差很大。傳統的機械式溫控器簡單可靠,但是控制精度并不理想。溫度傳感器采用和毛細管相連的球泡,內充液態硅樹脂。溫度的變化可以改變開關觸點的輸出狀態。輸出精度一般能做到士3~4℃,同時為了避免開關觸頭的頻繁動作,設有一個死區,約在1~7℃。另外由于用機械撥盤設定控制溫度,每次設定值的可重復性也有一定的誤差,約在1~2℃。如此計算,溫控器本身的誤差就不小了。更精確的控制要求必須采用電子式溫控器來實現。電子式溫控器需要RTD或熱電偶把溫度信號轉換成電信號。理論上溫度傳感器由于采用了貴金屬鉑電阻所以可以達到很高的精度(0.1℃),但是不能期望管道系統也能獲得如此高的精度。首先為了避免接觸器頻繁的接通一斷開動作,必須引入死區的概念;其次在遠離傳感器的管道系統的各個部分都有相當大的絕對溫差;另外,流體形式、環境溫度、是否有陽光照射甚至管道支架的熱膨脹都會影響管道系統的溫度。

3.3 環境溫度控制

環境溫度控制采用一個RTD或熱電偶來測量環境溫度,當環境溫度低于設定值時打開所有的電伴熱回路。這種方式極大地減少了控制器和RTD的成本。缺點是不能監測每個回路的溫度,所以不可避免的會增加能耗。該方法一般適用于防凍保護。

3.4 比例環境感應控制(PASC)

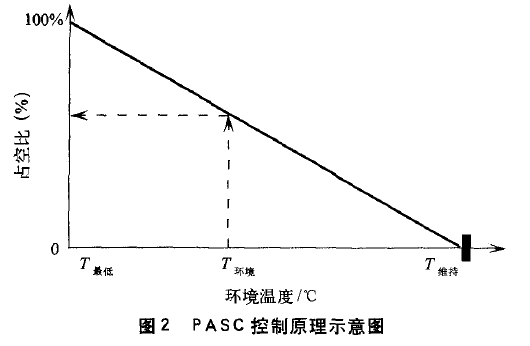

PASC作為一種控制方式始于20世紀90年代,在冬季寒冷的歐洲應用很廣泛。美國過去不太在意這項技術的推廣,但是隨著國際油價的飚漲,最近也開始重視起來。我們國家的能源供應形勢一直比較嚴峻,所以這項節能技術的推廣會有更廣闊的前景。PASC控制原理示意圖如圖2所示。

其原理是在環境溫度控制的基礎上,增加了實時環境溫度在從最低環境溫度到控制溫度這段區間內的比值計算,從而確定一個合理的輸出功率占空比和動作周期。PASC特別適用于防凍保護。因為伴熱線的輸出功率是按照一個地區的極端最低環境溫度設計,所以即使溫度低于設定的控制值(假設是5℃),絕大部分時間該輸出功率超出了防凍所需要的功率輸出,所以溫度越接近設定值,節省的電能越多。

3.5 其他控制方法

除了上述幾種方式以外,其他還有比例控制,其意義在于用固態繼電器代替接觸器,通過控制其每秒鐘的占空比來實現較為精確的控制。實際上真正的意義在于消除了死區造成的誤差。還有就是PID控制,這是經典控制理論的貢獻,采用模擬量輸出,但是眾所周知,管道溫度控制系統的誤差并不在于控制算法和RTD本身,所以這方面的努力都是徒勞的,也是不可取的。

4 新技術在電伴熱控制系統中的應用

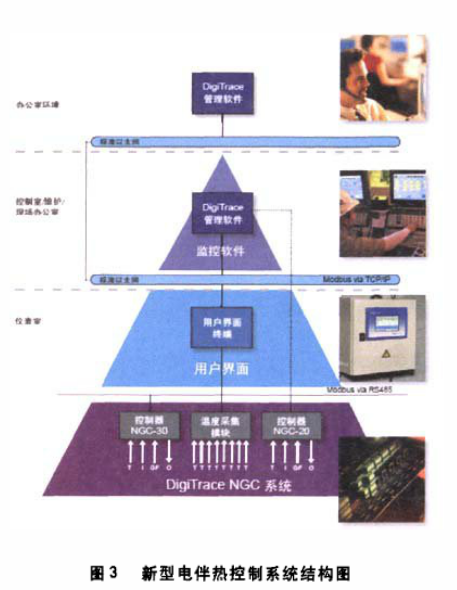

隨著科學技術的發展,對監控的要求也日益提高。DCS的出現,使得實現集中訪問所有控制信息的要求越來越多,分布式的結構又能顯著提高系統可靠性。理論上DCS能夠實現所有電伴熱控制與監測功能。但是DCS集成商不一定熟悉電伴熱,所以需要花費額外的時間在編程上,對于人力成本高昂的國家來說,這樣做并不經濟。隨著技術的進步,軟件和硬件不斷發展,現場總線的發展也相當成熟,專業人員正在開發一種更先進、性價比更高的控制系統。下面探討一種以泰科公司的DigiTrace NGC系統為藍本的控制方案,如圖3所示。

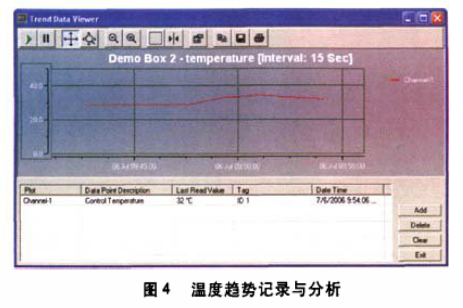

其中,T為溫度信號;I為電流信號;GF為接地故障電流;R為繼電器輸出。圖3所示系統采用ModBus作為通信協議,圖中的控制器有兩種,對于回路數較多且集中的場合可以用NGC一30控制器,NGC一30需要安裝在控制柜里,一個控制器可以控制5個回路;NGC一20是安裝在管道上的現場控制器(必須防爆),屬于單點式控制器,比較適合于控制點較分散的場合。它們都可以采集管道的溫度信號、伴熱線的電流值和接地故障電流等信號。彼此之間可以用RS485線串起來,連接到用戶界面上。用戶界面可以是工業級的平板電腦,配上一個觸摸屏。該用戶界面的功能主要是設定所有的控制器參數,并起到監測作用。當用戶界面發生故障時,所有控制器都能獨立正常工作,而任何一個控制器發生故障,用戶界面都能檢測到并發出報警,所以這個“監測”是獨立于“控制”的,從而大大提高了系統的可靠性。最近幾年,通過以太網實現遠程的通信和管理成為一種趨勢,此用戶界面可以通過以太網口方便的連接到辦公室里的普通PC上,實現一些高級控制功能,諸如對溫度趨勢的分析,對大的系統增加批處理,以及預設一些定時的控制命令(見圖4)。為了方便管理,可以有更多的用戶通過以太網來訪問該控制系統。

從圖中還能看出,當現場處于危險區域時,要么把控制柜做成防爆形式放在現場,要么選擇控制器NGC一20,此時NGC一20完全可以直接用RS485線連接到PC上(需要一個RS485/RS232轉換器)。

5 結束語

溫度限制器是獨立于控制器以外的裝置,對電伴熱系統的安全起到額外保護的作用,它有自己的RTD,一旦測量值達到設定范圍,繼電器就會脫扣,并且需要人工復位后才能恢復工作。對溫度限制器的要求最初源于德國, 目前也只有德國應用較多(所有ZONE1區域內的非穩定化設計的伴熱線)。其他歐洲國家還不清楚會否采用。美國目前沒有這樣的趨勢。歐洲的ATEX防爆認證指令ATEX100描述了溫度限制器即使安裝在安全區域,但是由于它控制處于危險區域的系統,所以功能安全需要被認證。

電伴熱控制與監測的發展文章延伸閱讀

電伴熱控制與監測的發展文章延伸閱讀

- ??>·電伴熱控制與監測的發展