自限溫電伴熱帶企業標準

自限溫電伴熱帶又稱溫控伴熱電纜或自控溫電熱帶,是一種能隨被伴熱體系的溫度變化自動調節輸出功率,自動限制加熱時溫度的一種帶狀自控溫熱帶。其主要發熱原件是又導電高分子材料構成,具有電阻率正溫度系數的特征。該類自控溫電纜廣泛應用于各類工藝管線、管器儲罐的防凍、保溫控溫化霜雪等,特別是在容器內的材料易凍結、析晶、凝聚、粘堵的伴熱保溫、降粘防堵等。根據自限溫電伴熱帶國家標準特制定本標準。(GBT19835-2005 自限溫伴熱帶國家標準)

本標準是本公司歷年來研究實驗的經驗總結,在通過對市場的調研、產品的安全運用及樣板工程的歷年安全有效運行的基礎上制定的。

自限溫電伴熱帶

1.范圍

本標準規定了自限溫電伴熱帶(以下簡稱伴熱電纜)的結構分類、型號規格、及伴熱電纜結構的一般技術要求、實驗方法、檢測規范、標志包裝、運輸和儲存。

本標準適用于由導電高分子材料(PTC)制成的其輸出功率能隨伴熱體系溫度自動調節的伴熱電纜。

2.引用的標準

下列標準中的條款通過標準的引用而成為本標準的條款。本標準出版時,所示版本均為有效,凡是注明日期的引用標準,其隨后所有的該修單(不包括勘誤的內容)或修訂版均不適用于本標準;然而,所有的標準都會被修改,鼓勵適用本標準的各方應探討使用以下標準最新版本的可能性。凡是不注明日期的引用標準。其最新版本亦適用于本標準。

GB 2900.10 電工名詞術語 電線電纜

GB/T 2951.1 電纜絕緣和護套材料通用試驗方法 厚度和外形尺寸測量一機械性能實驗

GB/T 2951.2 電纜絕緣和護套材料通用試驗方法 熱老化試驗方法

GB/T 2951.4 電纜絕緣和護套材料通用試驗方法 低溫試驗

GB/T 2951.5 電纜絕緣和護套材料通用試驗方法 熱延伸試驗

GB/T 3048.2 電線電纜電性能試驗方法 金屬導體材料電阻率實驗

GB/T 3048.4 電線電纜電性能試驗方法 導體直流電阻實驗

GB/T 3048.6 電線電纜電性能試驗方法 絕緣電阻實驗

GB/T 3048.8 電線電纜電性能試驗方法 交流電壓實驗

GB/T 3048.9 電線電纜電性能試驗方法 絕緣線芯工頻火花實驗

GB/T 18380.1 電纜燃燒試驗

GB/T 2406 塑料燃燒性能試驗方法 氧指數法

GB/T 3956 電纜的導體

GB 4910 鍍錫圓銅線

IEC1423/1995 工業用加熱電纜

GB19518.1 爆炸性的氣體環境用電氣設備 電阻式伴熱器 試驗和通用要求

GB19518.2 爆炸性的氣體環境用電氣設備 電阻式伴熱 設計。安裝和維護指南

GB3836.1-2000 爆炸性氣體環境用電氣設備 第1部分:通用要求

3.定義和術語

下列定義和術語適用于本標準:

3.1 導電高分子材料(簡稱PTC材料:Postive Temperature Coefficiem):

是具有電阻正溫度系數性能的導電高分子復合材料。

3.2 發熱芯帶:將導電高分子材料PTC均勻地擠包在兩根平行導電金屬線芯之間形成的電伴熱器件,簡稱“芯帶”。

3.3 自限溫電伴熱帶:由發熱芯帶及恰當的絕緣和護套制成的用于伴熱保溫的電伴熱帶稱為自限溫電伴熱帶。

3.4 額定輸出功率:在額定工作電壓下,系統溫度為10℃時,每米自限溫電伴熱帶的消耗功率,用W/m表示,也稱“標稱功率”。

3.5 啟動電流:在額定工作下電壓下自限溫電伴熱帶通電的瞬時最大電流,用IS表示。

3.6最大使用長度:電伴熱帶在單一電源的額定工作電壓下,允許使用的最大發熱長度。

3.7 熱穩定性:在額定電壓及室溫時,電伴熱帶通斷電1000次后其標稱功率與溫度占試驗前的百分比。

3.8 有關溫度的術語

3.8.1 環境溫度:當電伴熱帶被保溫材料包裹時,保溫材料外部的溫度。

3.8.2 最低安裝溫度:電伴熱帶能正常工作且能根據規定的要求正常運行的最低環境溫度,可稱為最低安裝溫度。

3.8.3工作溫度:電伴熱帶在額定電壓下伴熱某一體系,單位時間內向體系傳遞的熱量與體系向環境傳遞的熱量相等,體系的溫度維持不變時所達到的溫度,稱之工作溫度。

3.8.4 最高維持溫度:電伴熱帶在體系工作時能使體系維持到最高溫度,稱為最高維持溫度。

工作溫度的高低與體系的熱損失、電伴熱帶的功率、選型設計有關。

3.8.5 最高表面溫度:電伴熱帶在額定工作電壓下工作時表面所能達到最高溫度,稱之為最高表面溫度。

3.8.6 最高承受溫度

在一定的體系環境下,能使電伴熱帶在整個系統內正常工作而不破壞其功能的最高容許溫度。

3.9 實驗的分類

3.9..1型式試驗(符號T)

型式試驗是指按一般商業原則,對本標準規定的一種型號電伴熱帶在供貨前進行的試驗,以證明電伴熱帶具有良好的性能,能滿足規定的使用要求。型式試驗的本質是一旦進行這些實驗后,不必重復進行。如果改變電伴熱帶材料或設計會影響電伴熱帶的性能時,則必須重復進行。

3.9.2 抽樣試驗(符號S)

抽樣試驗是指制造廠按制造批量抽取完整的電伴熱帶并取樣,在成品電伴熱帶試樣上進行的實驗,以證明成品電伴熱帶產品符合規范。

3.9.3 例行試驗(符號R)

例行試驗是制造廠對全部電伴熱帶進行的實驗。

4. 產品的分類

4.1 按自限溫電伴熱帶的溫度等級分為低溫、中溫、和高溫,用D、Z、G表示。

4.2 按產品的結構分類

4.2.1 通用普通型:

a:基本型(J) b:屏蔽型(P)c:加強型(P/J)

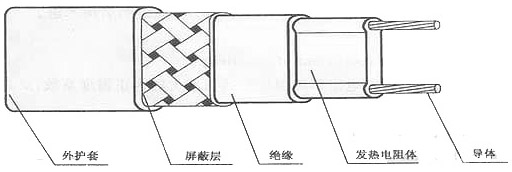

具體外形結構如下圖表示:

① 平行導電金屬線芯;② 發熱芯帶;③絕緣層;④ 屏蔽層;⑤ 護套層

4.2.2 由于絕緣層與外護層的材料是阻燃的或為含氟材料,又衍生下列結構:

Jz、Jf:阻燃基本型、氟材料絕緣基本型;

Pz、Pf:阻燃屏蔽防爆型 氟材料絕緣屏蔽防爆型

Pz/J、P/Jf:加強阻燃屏蔽型 氟材料加強型屏蔽型

P/Jz:屏蔽加強型阻燃

4.3產品的型號規格表示方法

4.3.1 產品的代號表示法

例:DBR-JF-25-220

表示為:低溫含氟絕緣基本型自限溫電伴熱帶,功率25W/m.10℃,額定電壓200V。

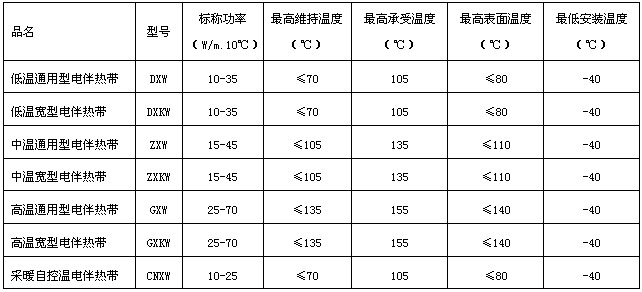

4.3.2 具體型號規格,見下表1

5.自限溫電伴熱帶的一般要求

5.1 導電線芯

5.1.1 材料

導體中的單線應為鍍錫退火銅線,鍍錫銅線應符合GB 4910 規定。

5.12 結構 II

5.1.2.1 線芯要求

a.導電線芯為同芯絞合,相鄰層可以同向絞合,外層必須為左向。

b.線芯中只允許單線焊接,在同一層任一絞合節距長度內只允許有一個焊點。

c.焊點及修復處外徑不能超過最大外徑尺寸。

d.線芯結構應符合GB 3956標準中的第二絞合導體。

e.線芯表面應圓整光潔、無油污、無毛刺現象。

5.2.1 材料、斷面結構、等效電路

發熱芯帶是由PTC材料和兩根平行導電線芯構成;其斷面可以使啞鈴形或扁圓形;其內部電路可以等效為N個單個電阻并聯,構成并聯電路。

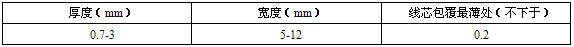

5.2.2 芯帶的外形尺寸

外形尺寸可參考表2:

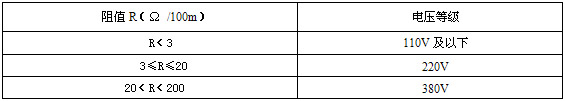

5.2.3 阻值

芯帶發熱可看作是并聯電路,由于芯帶發熱時阻值變化,功率也變化;芯帶在穩態時必須有一個定型阻值狀態作為電壓選擇的依據。阻值的大小事確定成品電壓的依據,可參考下表3:

5.3.絕緣

5.3.1 材料及外觀

5.3.1.1 自限溫電伴熱帶的絕緣應為符合電伴熱帶的最高溫度等級的改性絕緣聚烯烴及其他絕緣材料。

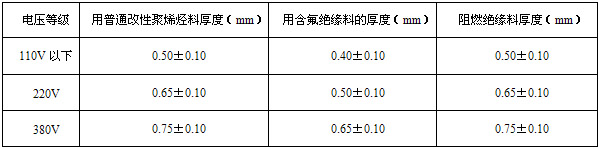

5.3.1.2 絕緣表面應光滑平整、色澤均勻;應緊密擠包在芯帶上,且不得與芯帶粘連。見下表4

屏蔽作為產品過程中的一個中間工序,編織覆蓋率為70%以上;屏蔽作為產品的最后工序,編織覆蓋率應為85%以上。

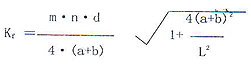

5.4.2 應用公式

Kf=(2Kf-Kf2)*100%

m:錠數

a:屏蔽線寬度

Kf:單向覆蓋度

n:單線根數

b:屏蔽線厚度

K:編織覆蓋率

d:單線直徑

L:編織節距

5.5 護套

5.5.1 材料及外觀

5.5.1.1護套應單層擠包,表面平整、色澤均勻,且應容易剝離不損傷絕緣和編織層。

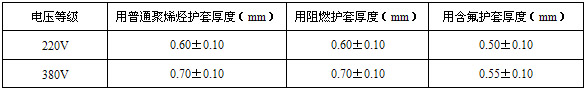

5.5.2 厚度;見下表5

護套厚度的任何一點可小于規定值,但是要不小于規定值的85%-0.1mm。

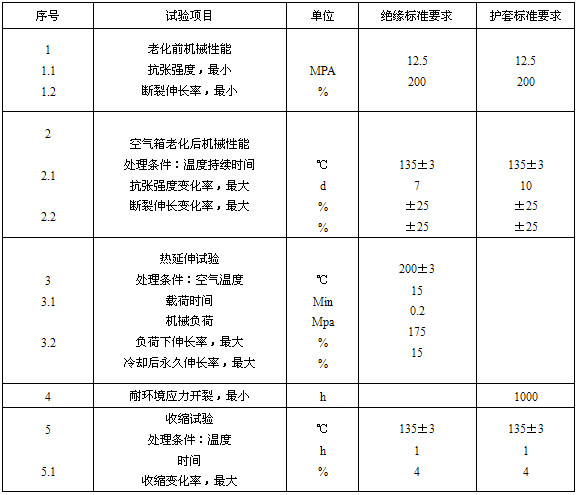

5.5.3 護套的機械物理性能符合表6的規定。

表6 絕緣、護套的機械物理性能試驗要求

6.成品電伴熱帶的性能要求

6.1 耐高壓性能

成品電伴熱帶能承受4-6KV工頻火花耐壓試驗,無擊穿。

6.2 絕緣性能

用高阻儀,測試每米電伴熱帶的絕緣電壓不低于2000MΩ (dc2.5KV).

6.3標稱功率 在額定工作電壓及伴熱保溫系統為10℃時,電伴熱帶的標稱功率見表1。

6.4 最高表面溫度見表1。

6.5 最高維持溫度見表1。

6.6上限溫度見表1.

6.7 啟動電流 在額定工作電壓及伴熱保溫系統為10℃時,低溫伴熱帶的啟動電流為IS≤1.0A/m,中溫電伴熱帶的啟動電流IS≤1.2A/m,高溫電伴熱帶的啟動電流IS≤1.8A/m。

6.8 熱穩定性 在額定工作電壓及室溫時,電伴熱帶通斷電1000次(通和斷各30分鐘算一次)后其標稱功率與溫度不低于試驗前的90%。

6.9 阻燃性能 絕緣層或外護層材料的氧指數不低于28,不延燃。

6.10 低溫彎曲性能 在-20℃±1℃時,彎曲三次,正常視力檢查無裂紋。

6.11標志耐擦性 油墨印制標志應清晰耐擦。

7. 試驗方法

除非另行規定,試驗均在室溫下進行,交流電頻率為40-60HZ,電壓波形基本是正弦波形,試驗用水為生活自來水,試樣為未使用過的新試樣。

7.1 自限溫電伴熱帶的外形尺寸,按GB 2951.1 執行。

7.2 工頻火花試驗

試驗設備:工頻火花耐壓儀 火花試驗電壓為4-6KV,試驗電壓應施加在連接在一起的導體與火花機表面電極之間通過時間不少于0.1S,無擊穿現象。

7.3 耐壓測試

對屏蔽線或加強線用耐壓測試儀,選定試驗電壓為交流2.5KV,時間為5分鐘,試驗電壓應加在導體與編織層之間,沒有屏蔽層的加在導體與水之間,通過為合格。

7.4 絕緣電阻測量

7.4.1 試驗設備:絕緣電阻測試儀、高阻儀、兆歐表 測量線芯與屏蔽間的電阻值,參考執行GB3048.6.

7.4.2 屏蔽型電伴熱帶用絕緣電阻測試儀或兆歐表測量線芯和屏蔽網之間的電阻。

7.4.3 將電伴熱帶浸入水中,用高阻儀或兆歐表測量線芯與水之間的絕緣電阻,每米伴熱帶的絕緣電不低于2000 MΩ。

7.5 低溫彎曲試驗 按GB/T 2951.4執行。

將試樣在-20℃±1℃冷藏箱中放置至少4h,并彎曲三次,彎曲半徑為試樣厚度的4-5倍,取出試樣,通過7.4.3試驗。

7.6起動電流

7.6.1 試驗設備

自制的循環水浴保溫系統。

7.6.2 試樣

選取試樣長度為1020mm,一端用套管密封,另一端剝出20mm線芯,將試樣緊縛在循環水浴的系統管壁上,接好電源線。

7.6.3試驗步驟

調節循環水浴的水溫至10℃±2℃,按額定工作電壓通電,記錄通電起始階段的最大瞬時電流。

7.7 護層機械性能試驗 按表6執行。

7.8 熱老化試驗

按GB2951.2執行,具體老化箱溫度及老化時間見表6.

7.9 熱延伸試驗

參考GB2951.5具體指標見表6.

7.10 燃燒性能試驗

按GB/T 18380.1 執行,對絕緣層及外護層進行試驗。

7.11 最高表面溫度

在隔熱良好的保溫箱中,將約4米電伴熱帶卷繞成盤狀,用三只熱電偶探頭測電伴熱帶不通部位,試樣通以額定電壓后,溫度上升;當溫度上升速率每小時不大于2℃時,記錄熱電偶所測得的溫度,取最高者為最高表面溫度。

7.12 標稱功率

試驗設備、方法同7.6.

步驟:自樣帶測試起始電流后繼續通電至3min,記錄電流、電壓值、溫度,按W=UI計算出的功率為標稱功率。

7.13 功率--溫度特性

試驗設備、方法通7.6.

步驟:測試完起始電流后繼續通電至電流變化每小時不大于讀數值的5%,分別讀取電流、電壓值,按W=UI 計算出功率,調整管溫,每隔10℃用上述方法測定一次,直至達最高維持溫度為止。用所測對應的數據制作曲線圖,直觀明了。

7.14對熱穩定性試驗

7.14.1 試驗設備及試樣制備 可編程時間控制器和交流接觸器,每次取一組樣,樣長1020mm,剝出每支樣一端的線芯20mm,另一端保持絕緣。

7.14.2 將試樣按接至已連接好的設備上,通以額定電壓,每30min通斷一次,通斷次數1000次后,按7.12測出試樣的標稱功率、溫度,比較其與試驗前的百分比。

7.15標志耐擦性試驗 用浸過水的一團脫脂棉或一塊棉布輕輕擦拭標志10次,標志仍清晰

8 檢驗規則

8.1 電伴熱帶由制造廠檢驗部門檢驗合格后才能出廠。

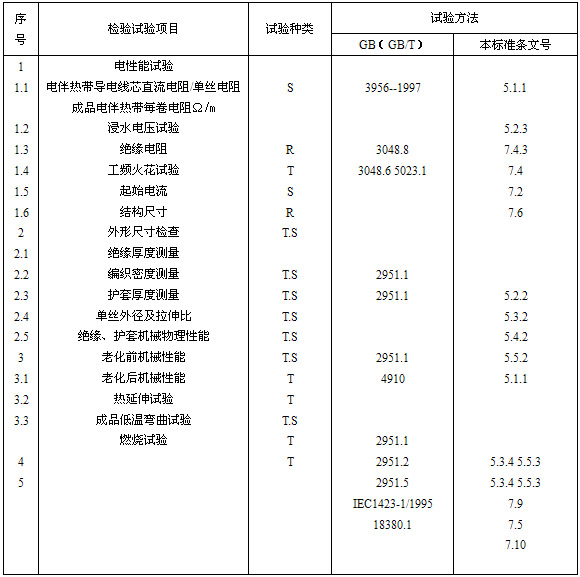

8.2 電伴熱帶的出廠檢驗項目如小表7.

表7 自限溫電伴熱帶試驗項目

9. 標志、包裝、貯存

9.1成品電伴熱帶的表面應印有清晰的生產廠名、產品名稱型號、額定功率、防爆標志、防爆合格證號,環境溫度、執行標稱號,兩個標志始末端的間距為1000mm。

9.2成品電伴熱帶可以成卷或成盤包裝,兩端應注意防潮。

9.3每卷或每盤上應附合格證:

型號規格;維持溫度;廠名、廠址;額定功率;長度(m);執行標準號;工作電壓;最大使用長度(m);檢驗員簽章

有防爆要求的還應有防爆標志。

9.4交貨長度 原則上每卷或每盤線長度不超過該型號的最大使用長度,也可以根據客戶的協議要求。

9.5裝盒或裝箱時,盒體和箱體的外側均應標明產品名稱,制造廠名,箱體外側還應標明箱體外形尺寸、防潮防擲標志。

9.6貯存時應防塵防潮防腐蝕。

自限溫電伴熱帶企業標準文章延伸閱讀

自限溫電伴熱帶企業標準文章延伸閱讀

- ??>·自限溫電伴熱帶企業標準